InlineSense

MEX-Verfahren (material extrusion), u.a. auch bezeichnet als FDM, FLM oder FFF, erfahren in der industriellen als auch in der privaten, semi-professionellen Anwendung eine stetig wachsende Nachfrage. Auch wenn diese additive Fertigungstechnologie im Rapid Prototy-ping bereits umfassend etabliert worden ist und darüber hinaus die kosteneffizienteste Ver-fahrensgruppe darstellt, müssen erhebliche Defizite produzierter Bauteile hinsichtlich Qualität und Festigkeit auf Grund fehlender Prozessführung hingenommen werden.

Projektleitende Personen

Ausgangssituation

Auch wenn additive Fertigungstechnologien im Rapid Prototyping bereits umfassend etabliert worden ist, müssen teilweise noch erhebliche Defizite produzierter Bauteile hinsichtlich Qualität und Festigkeit auf Grund fehlender Prozessführung hingenommen werden.

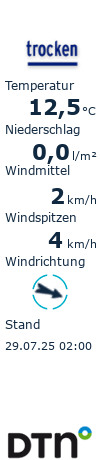

In der Serienfertigung (Spritzguss) kann auf Basis von Simulationen und Erfahrungswerten die Entwicklung des Herstellungsprozesses nahezu ohne Versuchsaufwand vorgenommen und eine Produktion mit stabilen Prozessbedingungen eingestellt werden. Anders kommt es bei dynamischen additiven Fertigungsverfahren, im Speziellen dem FLM-Verfahren, zu instationären Verarbeitungsdrücken und Temperaturen innerhalb des Extruders, die sich nicht berechnen, messen oder präzise simulieren lassen, sodass keine Regelung möglich ist. Lediglich die Temperatur des Heißteils, üblich als Hot-End bezeichnet, kann bestimmt werden. Abhängig vom Vorschub und der Leistung des Temperaturreglers weicht die Temperatur der Schmelze deshalb in hohem Maße vom Sollwert ab. Geringe Extrudattemperaturen führen zu mangelhafter Lagendiffusion und zu hohe Temperaturen zu Zersetzungsprozessen innerhalb des Materials, woraus jeweils minderwertige mechanische Eigenschaften des Produktes resultieren. Schwankungen des Düseninnendrucks verbunden mit den viskoelastischen Eigenschaften von Kunststoffen beeinflussen den Lagenverbund und resultieren zusätzlich in Fehldosierungen und folglich in geometrischen und optischen Abweichungen der Bauteile.

Ziel des Projekts

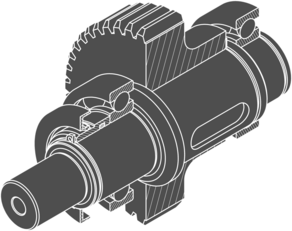

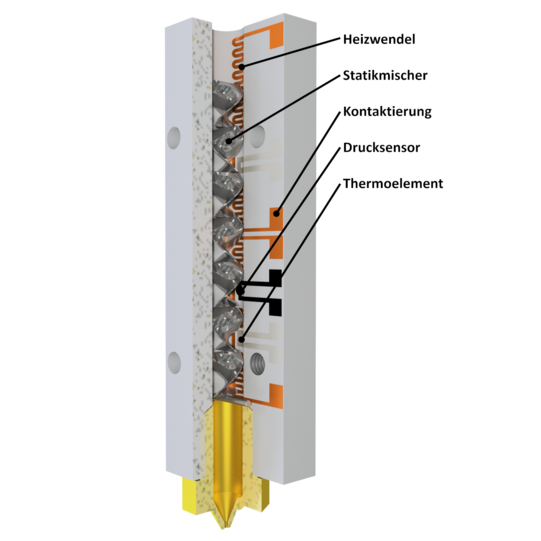

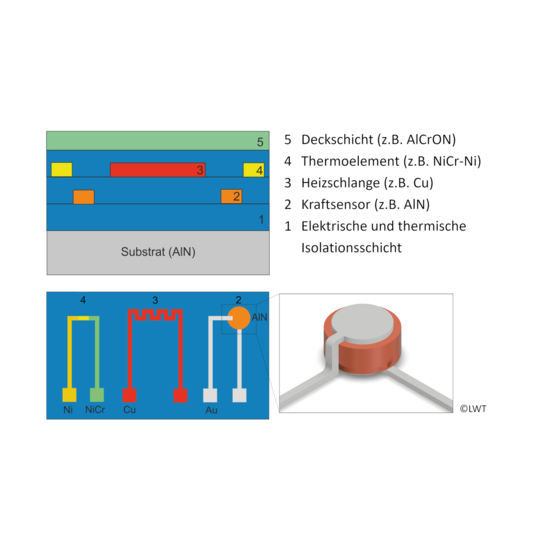

Das Ziel des Forschungsprojektes „InlineSense“ ist die Entwicklung von intelligenten Heißkanaldüsen am Beispiel des FLM-Verfahrens durch die Applikation von konturfolgenden Dünnschichtthermoelementen und -kraftsensoren als auch aktiven –heizschlangen mittels des PVD-Verfahrens in den Schmelzekanal. Die darauf basierende Arbeitshypothese besagt, dass die Dünnschichtsensoren inline zur Messwerterfassung eingesetzt werden können und in Kombination mit den integrierten Dünnschichtaktoren zur Steuerung des Extrusionsprozesses in Hinsicht auf die Erzielung der Sollwerte (Temperatur, Druck) und schließlich der Verbesserung der Bauteileigenschaften (Geometrie, Optik, Festigkeit) eingesetzt werden können.

Mit der Kombination der Dünnschichtsensoren- und aktoren wird die Grundlage dafür geschaffen, dass der gute Lagenverbund überwacht, Fertigungsprotokolle erstellt und damit die Belastbarkeit eines Bauteils gewährleistet werden kann. Darüber hinaus ergibt sich aus der angestrebten Sensorapplikation die Möglichkeit, eine automatisierte Charakterisierung des Kunststoffes zu entwickeln, auf dessen Basis die Kalibrierung der Verarbeitungsparameter beschleunigt, Personaleinsatz minimiert und Ressourcen geschont werden können.

Ergebnisse und Erfolge

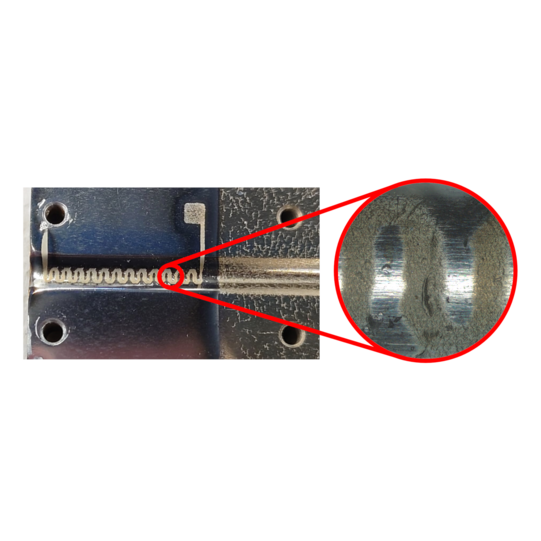

Im Rahmen des Forschungsprojekts in Zusammenarbeit mit dem Lehrstuhl für Werkstofftechnologie der TU Dortmund wird am Fachgebiet Maschinenelemente eine geeignete geteilte Heißkanaldüse auskonstruiert. Insbesonder die Aspekte der Temperaturfestigkeit, der Dichtigkeit und der Integrierbarkeit in bestehende 3D-Druck-Systeme wird hierbei Rechnung getragen. Nach erfolgten Beschichtungen seitens des Projektpartners, werden die Heißkanaldüse i.A. sowie die applizierten Sensoren und Aktoren kalibriert und anschließend in Labortests erprobt.