MiPe-3D

Projektleitende Personen

Ausgangssituation

Der 3D-Druck von Kunststoffen zeichnet sich durch eine besonders hohe Flexibilität und Vielseitigkeit aus. Dennoch ist das Einsatzgebiet beschränkt. Diese Grenze weiter zu verschieben ist das Ziel des Projekts MiPE-3D. Um die Wirtschaftlichkeit der Endprodukte zu gewährleisten konzentriert sich die Forschung auf das FDM-Verfahren, welches im Vergleich zum SLS oder SLA lediglich mäßige Bauteilqualitäten liefert jedoch deutlich günstiger ist. Aktuell werden in diesem Bereich fast ausschließlich amorphe Thermoplaste eingesetzt. Dabei bieten teilkristalline Kunststoffe teils große Vorteile. Sie zeigen bessere Ermüdungseigenschaften, haben eine gute chemische Beständigkeit und eine hohe Schlagzähigkeit. Zwar gibt es am Markt auch amorphe Kunststoffe, die viele dieser Eigenschaften aufweisen, sich jedoch auf Grund des hohen Preises nur für den Prototypenbau eignen. Polypropylen und Polyethylen mit 20% und 30% Anteil der weltweit verarbeiteten Kunststoffe sind hingegen sehr preiswert. Die große Herausforderung bei der Verarbeitung von teilkristallinen Kunststoffen ist die vergleichsweise hohe Schrumpfung des Materials bei der Abkühlung und damit verbundene Eigenspannungen sowie Verzug. Diese führen einerseits zu instabilen Herstellungsprozessen aufgrund extremen Warpings als auch zu Bauteilabweichungen und verringerter Bauteilbelastbarkeit.

Ergebnisse und Erfolge

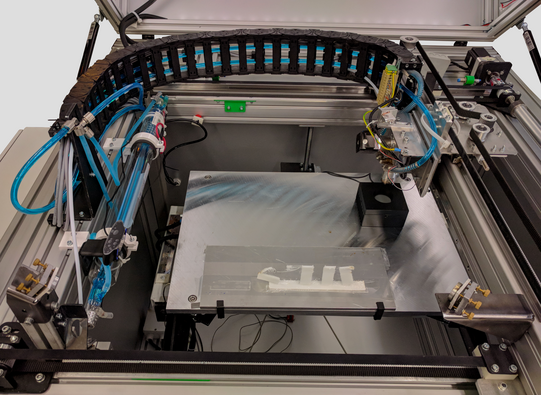

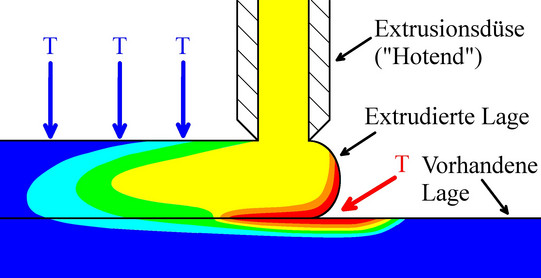

An dieser Stelle setzt das Fachgebiet Maschinenelemente in Kooperation mit 3win Maschinenbau GmbH an. Während die kunststoffherstellende Industrie mittels Werkstoffmodifikationen Polypropylene entwickelt, die an den FLM-Prozess angepasst sind und keine typischen teilkristallinen Eigenschaften aufweist, wird in MiPE-3D eine werkstoffgerechte Prozessmodifikation angestrebt. Es wird untersucht, ob die Bildung von Verzug und Eigenspannungen mittels modifizierter Prozessführung verringert werden kann. Durch Vorwärmung der vorherigen Schicht und anschließende abrupte Abkühlung des Extrudats soll einerseits die Extrudattemperatur herabgesetzt und andererseits die Wärmeeinflusszone minimiert werden.

Anwendung könnte diese Technik in der Orthopädietechnik finden, weshalb rahm Zentrum für Gesundheit GmbH als weiterer Partner an dem Projekt teilnimmt. Wird die Verarbeitung von Polypropylen mittels des FLM-Verfahrens möglich, könnten beispielsweise Korsagen auf Basis von CAD-Scans innerhalb weniger Verarbeitungsschritte gefertigt werden.

Bitte bestätigen Sie die Aktivierung dieses Videos.

Nach der Aktivierung werden Cookies gesetzt und Daten an YouTube (Google) übermittelt.

Zur Datenschutzerklärung von Google